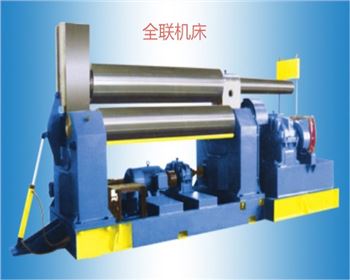

電液伺服四(sì)輥波紋(wén)板(bǎn)卷板機性能特點簡介

1、采用上一輥下三輥(gǔn)的四輥卷曲原(yuán)理(lǐ),僅一次(cì)滾壓卷曲即可出色完成波形板(bǎn)的預彎和高圓整度的卷圓。

(1)上輥和中下輥為主動回轉輥,采用變頻電(diàn)機+行星減速機直驅完成(無(wú)馬達(dá)漏油、液壓閥卡頓現象)並由PLC+變頻器數字控製其回轉同步(可根據實際彎曲不同半徑(jìng)要求更精確微調二(èr)個獨(dú)立的主動輥轉速),得到均勻(yún)高效的回轉力。

(2)上輥軸(zhóu)固定,下三輥位移由德國西門子(SIEMENS)PLC+2個伺服油泵電機組(意大利BLM電液伺(sì)服係(xì)統)控製下三(sān)輥兩側的位移油缸行程實現,其(qí)中兩側輥的高精度位移量和高精度定位是由德國海德漢(HEIDENHAIN)光柵尺(非(fēi)拉(lā)線編(biān)碼器)檢測完(wán)成閉環控製,得到極穩定(dìng)的(de)曲率(光柵尺檢測精(jīng)度達±0.1)。

(3)在保證強度(dù)下(xià)四個輥之間距離(lí)越短越好(目前全(quán)世(shì)界隻有行星減速機構在同等直徑下獲得較大傳(chuán)動扭距(jù)),為了得到弧形波板“零直線段”(注:實際情況下是永遠會有直線段),同時兩側下輥必須有足夠大的位移力,實現預彎。

(4)考慮到波形板的“包絡性”(平板無包絡性(xìng)),在(zài)滾壓卷製過程中,上輥直徑越大波(bō)形(xíng)包裹麵積越多,變形量越小,同時也要兼顧下輥直徑保證回轉同步。

(5)考慮到卷製(zhì)的應力(lì)無法消除導(dǎo)致(zhì)卷製(zhì)後的成品兩端(duān)收縮,我公司在反(fǎn)複(fù)試驗(yàn)過程中得到很多寶貴經驗,其中一項是在波(bō)紋板卷製成品之前給予一定量的反向變形(xíng),成品後自然(rán)矯正。

2、我全聯機床產品設計較大能(néng)力為額定能力的1.8倍,設(shè)計使用年限30年,質保5年。

(1)上(shàng)輥主軸和下中輥主軸可與模具拆卸分離,兩側輥主軸(zhóu)和模具為(wéi)整體鍛造,其材質為GCr15.並經淬火處理。

(2)機床所有轉(zhuǎn)動麵均為滾動接觸(原裝進口(kǒu)德國FAG)並定時自動潤滑,禁止使用銅套。

(3)機床所有滑動麵均鑲嵌(qiàn)石墨鋁青(qīng)銅(tóng)(QAIG-A)並定時自動潤滑。

(4)機床床身使用Q345或16Mn加熱焊(hàn)接而成(chéng),縱橫交錯加強筋設計(jì)並(bìng)經過熱處理消除內應力防永久性變形。

(5)主軸及其他零部件材(cái)料均為合金鋼並經調質或淬火研磨處理。

(6)下輥兩側的矩形滑塊設計為下三輥兩側位(wèi)移油缸的(de)方形缸體,油缸即為下位移滑塊,整(zhěng)體結構緊湊,極大地減少了零件數量,極穩定耐用。(實用(yòng)新型專利)

(7)德國(guó)西門子(SIEMENS)PLC程控係統+彩色人機界麵(觸摸屏(píng))便於操作者一目了然觀察卷製成型過程(chéng)。

(8)意大利BLM電液伺(sì)服液壓集成係(xì)統+德國西門子(SIEMENS)PLC+德(dé)國海德漢(HEIDENHAIN)光(guāng)柵尺(定位精度±0.1mm)控製下輥兩(liǎng)側油缸位移,實現機床高(gāo)定位精度和高位移精度的閉環控製。

(9)上輥一端含有導頭裝置可翻倒(dǎo),便於整圓工件卸料。

(10)液壓油箱裝有加熱和冷凝係統(tǒng)(冷凝機),使油箱內油溫在每日連續16小時工作時間下,全年保持液壓係統所需的45-50度的穩定溫度。

電液伺服四(sì)輥波紋板卷板機

陝公網安備 61011102000521號(hào)

陝公網安備 61011102000521號(hào)